Was ist Kanban?

Kanban kommt aus dem Japanischen und bedeutet Signalkarte

(kan- Signal; ban- Karte). Ursprünglich ist es eine Technik aus dem Toyota-Produktionssystem, die Lagerbestände reduzieren und einen gleichmäßigen Fluss in der Fertigung bewirken soll. Mit dem System können gestiegene Erwartungen von Kunden in Bezug auf Produktionsgeschwindigkeit und Lieferbereitschaft erfüllt werden. Das Kanban System bietet ein höheres Anpassungspotential, da Informationen aktuell sind und somit an Bedarfssituation von Verbraucher, Produzent und Lieferant angepasst werden. Dadurch haben Unternehmer die Möglichkeit komplexe Produktionsprozesse in selbstständige Regelkreise umzuwandeln, was zu einer deutlichen Abnahme des Steuerungsaufwandes führt.

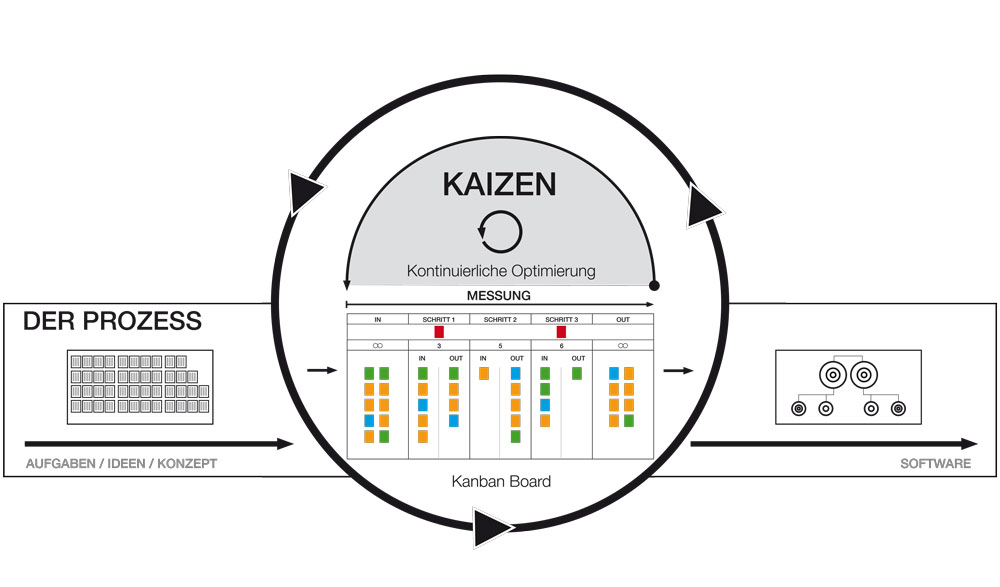

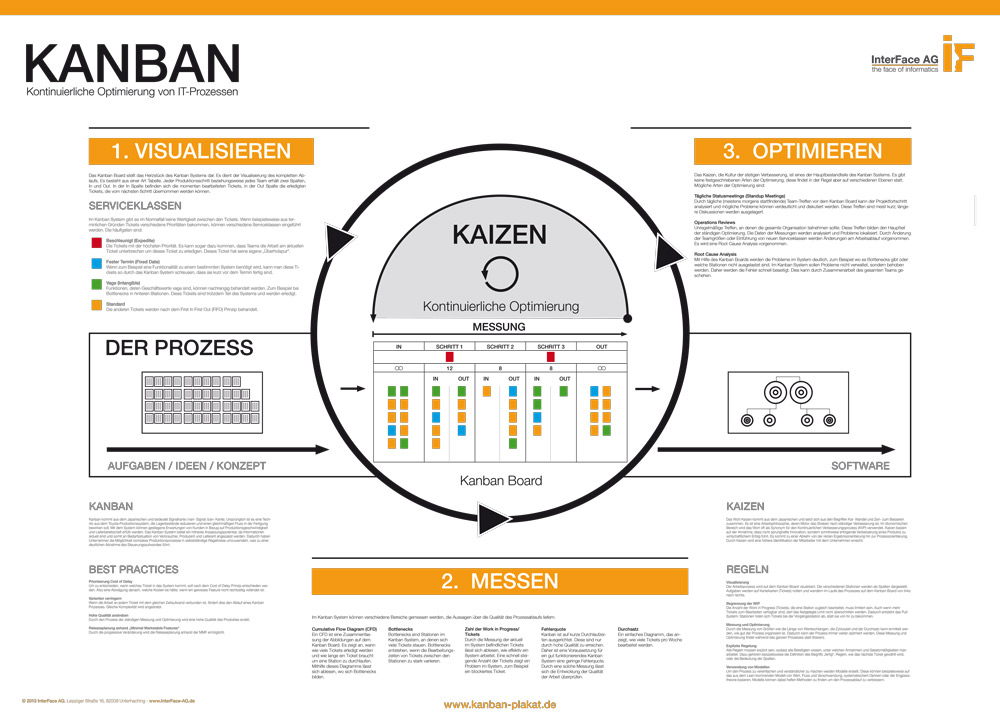

Das Kanban Board stellt das Herzstück des Kanban Systems dar. Es dient der Visualisierung des kompletten Ablaufs. Es besteht aus einer Art Tabelle. Jeder Produktionsschritt beziehungsweise jedes Team erhält zwei Spalten, In und Out. In der In Spalte befinden sich die momentan bearbeiteten Tickets, in der Out Spalte die erledigten Tickets, die vom nächsten Schritt übernommen werden können.

Serviceklassen

Beschleunigt (Expedite)

Die Tickets mit der höchsten Priorität. Es kann sogar dazu kommen, dass Teams die Arbeit am aktuellen Ticket unterbrechen um dieses Ticket zu erledigen. Dieses Ticket hat seine eigene „Überholspur“.

Fester Termin (Fixed Date)

Wenn zum Beispiel eine Funktionalität zu einem bestimmten System benötigt wird, kann man diese Tickets so durch das Kanban System schleusen, dass sie kurz vor dem Termin fertig sind.

Vage (Intangible)

Funktionen, deren Geschäftswerte vage sind, können nachrangig behandelt werden. Zum Beispiel bei Bottlenecks in hinteren Stationen. Diese Tickets sind trotzdem Teil des Systems und werden erledigt.

Standard

Die anderen Tickets werden nach dem First In First Out (FIFO) Prinzip behandelt.

Das Kanban Board stellt das Herzstück des Kanban Systems dar. Es dient der Visualisierung des kompletten Ablaufs. Es besteht aus einer Art Tabelle. Jeder Produktionsschritt beziehungsweise jedes Team erhält zwei Spalten, In und Out. In der In Spalte befinden sich die momentan bearbeiteten Tickets, in der Out Spalte die erledigten Tickets, die vom nächsten Schritt übernommen werden können.

Serviceklassen

Beschleunigt (Expedite)

Die Tickets mit der höchsten Priorität. Es kann sogar dazu kommen, dass Teams die Arbeit am aktuellen Ticket unterbrechen um dieses Ticket zu erledigen. Dieses Ticket hat seine eigene „Überholspur“.

Fester Termin (Fixed Date)

Wenn zum Beispiel eine Funktionalität zu einem bestimmten System benötigt wird, kann man diese Tickets so durch das Kanban System schleusen, dass sie kurz vor dem Termin fertig sind.

Vage (Intangible)

Funktionen, deren Geschäftswerte vage sind, können nachrangig behandelt werden. Zum Beispiel bei Bottlenecks in hinteren Stationen. Diese Tickets sind trotzdem Teil des Systems und werden erledigt.

Standard

Die anderen Tickets werden nach dem First In First Out (FIFO) Prinzip behandelt.

Cumulative Flow Diagram (CFD)

Ein CFD ist eine Zusammenfassung der Abbildungen auf dem Kanban Board. Es zeigt an, wann wie viele Tickets erledigt werden und wie lange ein Ticket braucht um eine Station zu durchlaufen. Mithilfe dieses Diagramms lässt sich ablesen, wo sich Bottlenecks bilden.

Bottlenecks

Bottlenecks sind Stationen im Kanban System, an denen sich viele Tickets stauen. Bottlenecks entstehen, wenn die Bearbeitungszeiten von Tickets zwischen den Stationen zu stark variieren.

Zahl der Work in Progress Tickets

Durch die Messung der aktuell im System befindlichen Tickets lässt sich ablesen, wie effektiv ein System arbeitet. Eine schnell steigende Anzahl der Tickets zeigt ein Problem im System, zum Beispiel ein blockiertes Ticket.

Fehlerquote

Kanban ist auf kurze Durchlaufzeiten ausgerichtet. Diese sind nur durch hohe Qualität zu erreichen. Daher ist eine Voraussetzung für ein gut funktionierendes Kanban System eine geringe Fehlerquote. Durch eine solche Messung lässt sich die Entwicklung der Qualität der Arbeit überprüfen.

Durchsatz

Ein einfaches Diagramm, das anzeigt, wie viele Tickets pro Woche bearbeitet werden.

Das Kaizen, die Kultur der stetigen Verbesserung, ist eines der Hauptbestandteile des Kanban Systems. Es gibt keine festgeschriebenen Arten der Optimierung, diese findet in der Regel aber auf verschiedenen Ebenen statt. Mögliche Arten der Optimierung sind:

Tägliche Statusmeetings (Standup Meetings)

Durch tägliche (meistens morgens stattfindende) Team-Treffen vor dem Kanban Board kann der Projektfortschritt analysiert und mögliche Probleme können verdeutlicht und diskutiert werden. Diese Treffen sind meist kurz; längere Diskussionen werden ausgelagert.

Operations Reviews

Unregelmäßige Treffen, an denen die gesamte Organisation teilnehmen sollte. Diese Treffen bilden den Hauptteil der ständigen Optimierung. Die Daten der Messungen werden analysiert und Probleme lokalisiert. Durch Änderung der Teamgrößen oder Einführung von neuen Serviceklassen werden Änderungen am Arbeitsablauf vorgenommen. Es wird eine Root Cause Analysis vorgenommen.

Root Cause Analysis

Mit Hilfe des Kanban Boards werden die Probleme im System deutlich, zum Beispiel wo es Bottlenecks gibt oder welche Stationen nicht ausgelastet sind. Im Kanban System sollen Probleme nicht verwaltet, sondern behoben werden. Daher werden die Fehler schnell beseitigt. Dies kann durch Zusammenarbeit des gesamten Teams geschehen.

Regeln

Visualisierung

Der Arbeitsprozess wird auf dem Kanban Board visualisiert. Die verschiedenen Stationen werden als Spalten dargestellt. Aufgaben werden auf Karteikarten (Tickets) notiert und wandern im Laufe des Prozesses auf dem Kanban Board von links nach rechts.

Begrenzung der WiP

Die Anzahl der Work in Progress (Tickets), die eine Station zugleich bearbeitet, muss limitiert sein. Auch wenn mehr Tickets zum Bearbeiten verfügbar sind, darf das festgelegte Limit nicht überschritten werden. Dadurch entsteht das Pull-System: Stationen holen sich Tickets bei der Vorgängerstation ab, statt sie von ihr zu bekommen.

Messung und Optimierung

Durch die Messung von Größen wie die Länge von Warteschlangen, die Zykluszeit und der Durchsatz kann ermittelt werden, wie gut der Prozess organisiert ist. Dadurch kann der Prozess immer weiter optimiert werden. Diese Messung und Optimierung findet während des ganzen Prozesses statt (Kaizen).

Explizite Regelung

Alle Regeln müssen explizit sein, sodass alle Beteiligten wissen, unter welchen Annahmen und Gesetzmäßigkeiten man arbeitet. Dazu gehören beispielsweise die Definition des Begriffs „fertig“, Regeln, wie das nächste Ticket gewählt wird, oder die Bedeutung der Spalten.

Verwendung von Modellen

Um den Prozess zu vereinfachen und verständlicher zu machen werden Modelle erstellt. Diese können beispielsweise auf das aus dem Lean kommenden Modell von Wert, Fluss und Verschwendung, systematischem Denken oder der Engpasstheorie basieren. Modelle können dabei helfen Methoden zu finden um den Prozessablauf zu verbessern.

Best Practices

Priorisierung Cost of Delay

Um zu entscheiden, wann welches Ticket in das System kommt, soll nach dem Cost of Delay Prinzip entschieden werden. Also eine Abwägung danach, welche Kosten es hätte, wenn ein gewisses Feature nicht rechtzeitig vollendet ist.

Varianten verringern

Wenn die Arbeit an jedem Ticket mit dem gleichen Zeitaufwand verbunden ist, fördert dies den Ablauf eines Kanban Prozesses. Gleiche Komplexität wird angestrebt.

Hohe Qualität anstreben

Durch den Prozess der ständigen Messung und Optimierung wird eine hohe Qualität des Produktes erzielt.

Releaseplanung anhand „Minimal Marketable Features“

Durch die progressive Veränderung wird die Releaseplanung anhand der MMF ermöglicht.

Kaizen

Das Wort Kaizen kommt aus dem Japanischen und setzt sich aus den Begriffen Kai- Wandel und Zen- zum Besseren zusammen.

Es ist eine Arbeitsphilosophie, deren Motor das Streben nach ständiger Verbesserung ist. Im ökonomischen Bereich wird das Wort oft als Synonym für den Kontinuierlichen Verbesserungsprozess (KVP) verwendet.

Kaizen basiert auf der Annahme, dass nicht sprunghafte Innovation, sondern schrittweise erfolgende Verbesserung eines Produkts zu wirtschaftlichem Erfolg führt. Es kommt zu einer Abkehr von der reinen Ergebnisorientierung hin zur Prozessorientierung.

Durch Kaizen wird eine höhere Identifikation der Mitarbeiter mit dem Unternehmen erreicht.

PLAKAT ZUM DOWNLOAD

Nachdem unser > SCRUM-Plakat so großen Anklang gefunden hat, haben wir uns enschieden auch ein Plakat zu KANBAN in IT-Prozessen zu machen. Das Plakat steht als Download zur Verfügung oder kann bei uns als Poster kostenlos > bestellt werden.

Über Anregungen freuen wir uns jederzeit!

>>> KOSTENLOS <<<

Gerne versenden wir ein Poster an alle Interessenten.

Bitte das Kontaktformular ausfüllen und schon ist das

KANBAN-Poster unterwegs.

Format: DIN A1